桥梁钢结构BIM模型深化设计工程算量偏差

——以合肥市龙岗路特大桥为例

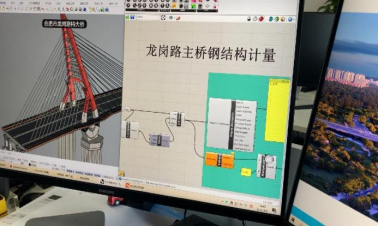

针对大跨径桥梁钢结构深化设计中算量精度不足、多源数据协同效率低的行业痛点,以合肥市龙岗路特大桥 115m 钢 - 混组合异形塔柱为主要研究对象,构建“参数化建模 - 多维度算量 - 动态偏差校准”的 BIM 技术应用体系。通过 Rhino+Grasshopper 参数化建模、CATIA 节点复核,系统解析 BIM 模型量、设计图纸量与清单工程量的偏差成因,提出基于全流程管控的精度提升策略。

随着桥梁工程向大跨径、复杂化方向发展,钢结构以其轻量化、工业化优势成为桥梁结构的主流选择。然而,传统二维设计模式下,钢结构算量面临构件空间关系复杂、节点构造精细化不足、多专业数据割裂等问题,导致施工阶段工程量偏差率普遍超过8%,直接影响成本控制与进度管理。BIM 技术通过三维建模与数据集成,为钢结构深化设计提供了新范式,但在实际应用中,模型精度控制、多软件数据交互及现场验证机制仍需系统性优化。

本文依托安徽省重大市政工程——合肥市龙岗路特大桥,建立钢结构 BIM 算量偏差分析模型,通过全生命周期数据追踪,量化分析模型量、设计量与清单量的差异来源,提出“建模标准化、算量多维化、验证动态化”的精准控制策略,以期为行业提供高精度算量的技术参考。

一、工程背景与BIM技术路线

(一)工程概况

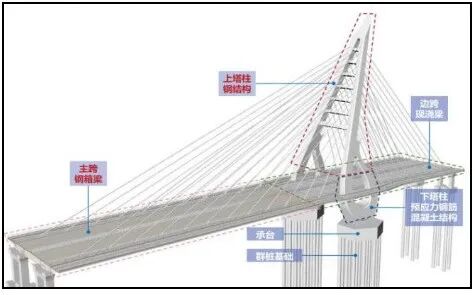

龙岗路特大桥主桥采用(170+90)m 独塔不对称斜拉桥,塔、墩、梁固结体系 ;主梁采用混合梁,主跨 170m 跨越主航道,边跨 80m 混凝土箱梁跨越水利新大堤。

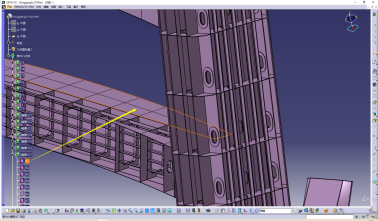

主塔为空间异型结构,采用混合塔,承台顶面以上高度 115m,其中上塔柱采用钢结构,下塔柱采用混凝土结构 ;主塔基础布置于南岸新大堤内,主桥下部结构采用承台接群桩基础(图 1)。

主跨钢箱梁全长 136.8m,模型重量 3390t,上塔柱(T1-T7 节段)为全钢结构,单节最大重量 635.7t,构件总数超 2000 个,包含竖板、钢锚箱、横撑等复杂节点。钢结构总量 3542t,设计图纸采用二维 CAD 表达,传统算量需人工拆解构件,耗时长达 45 天,且节点误差率超 10%。

图 1 桥梁 BIM 模型

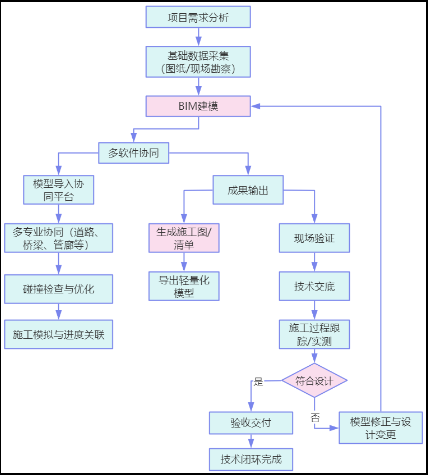

(二)BIM 技术路线构建

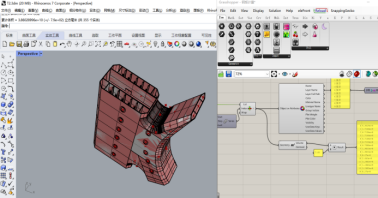

建立“三维建模 - 多软件协同 -现场验证”技术闭环(图 2)。参数化建模层 :采 用 Rhino+Grasshopper 构建全参数化模型,实现构件尺寸、材质、工艺参数的集成管理 ;算量分析层 :通过 CATIA 进行节点复核,Rhino+GH 生成工程量清单 ;动态验证层 :利用无人机倾斜摄影(精度±2mm)与施工放样进行现场数据采集,与 BIM 模型实时对比。

图 2 工作流程图

二、钢结构BIM模型构建关键技术

(一)全要素参数化建模

1. 几何参数驱动设计

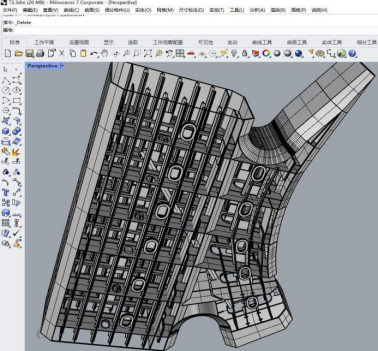

以主塔 T2 节段为例,建立包含板厚、加劲肋间距、螺栓孔径等 32 个参数的驱动模型(图 3-4)。通过Grasshopper 算法自动生成构件族库,实现单节段建模效率提升 60%,模型细节精度达 0.1mm。

图 3 T2 节段 Rhino 模型

图 4 T2 节段人孔补强板 N26 CATIA 模型

2. 多专业协同建模

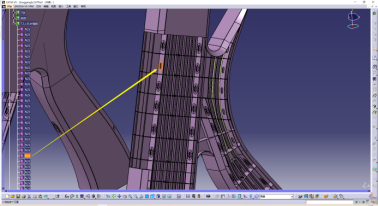

整合结构、钢筋、预应力及其他预埋件模型,建立碰撞检查规则库。在横撑节点建模中,通过 Rhino 与 CATIA 协同,发现横撑与竖板弧面存在冲突,提前优化节点构造,避免现场切割返工(图 5)。

图 5 HC7-N1 横撑 CATIA 模型

(二)模型精度控制标准

制定《钢结构 BIM 建模精度指南》,明确 LOD400 级建模要求。构件级 :钢板厚度、螺栓规格等几何参数误差 ≤1% ;节点级 :人孔定位偏差 ≤2mm,焊缝坡口角度误差 ≤5° ;整体级 :节段拼接轴线偏差≤3mm,体积计算误差 ≤2%。(见图 6)。

图 6 T2 节段 LOD400 精度算量导出

三、多维度工程量偏差分析

(一)数据采集与对比体系

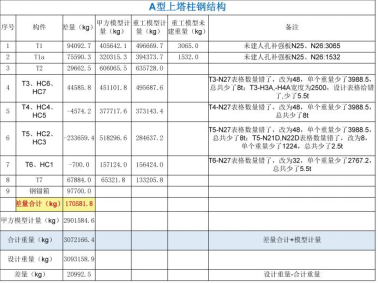

建立“BIM 模型量(M)- 设计图纸量(D)- 清单工程量(L)”三维对比体系,采集主塔钢结构 7 个节段、12 类构件的全量数据,总样本量达 2.3万条。

(二)偏差特征与成因解析

1. 整体偏差分布

统计表明,BIM 模型量较设计图纸量平均低 8.3%,较清单工程量低5.1%,主要偏差集中在附属结构与节点构造(图 7)。上塔柱钢结构总偏差量 -299.5t,其中临时吊点、检查车轨道等未建模构件占偏差总量的 58.7%。

图 7 Rhino、CATIA、图纸上塔柱钢结构算量对比

2. 典型构件偏差分析

T1 节段人孔补强板 :设计图纸未明确构造细节,BIM 模型漏建 N25/N26 板件,导致算量偏差 -93.4t,占该节段设计量 18.9%。

T7 节段临时吊点 :清单工程量未计入吊点钢板(厚度40mm,单重2.8t),导致模型量与清单量差异 -300.4t。横撑 HC4-HC5 :CAD 图纸标注尺寸与实际构造不符,模型按实际工艺调整后,算量较设计量高 4.2%。

3. 偏差成因矩阵

综上分析,确定五大核心成因 :模型维度 :参数化程度不足(占28%)、附属构件漏建(25%)。

数据维度:软件接口误差(18%)、格式转换丢失(12%)。

人为维度:规范理解偏差(10%)、算量流程不完整(7%)。

设计维度 :图纸细节缺失(6%)、变更管理滞后(4%)。

工艺维度 :施工误差累积(5%)、焊接变形未模拟(3%)。

四、全流程精度控制策略

(一)建模阶段 :标准化与精细化

构件族库建设 :“族”的概率是建模功能的核心,本项目制作包含 156 类钢结构构件的族库,对照《公路钢结构桥梁设计规范》构造要求,整理生成螺栓、加劲肋等附属构件,避免漏项。

多专业会审机制 :建立“设计 - 施工 -BIM”三方联审流程,针对复杂节点(如塔梁固结段)进行 1:10 实体模型验证,确保模型与图纸一致性达 99%。参数化驱动优化(图 8):部分钢结构节点会采用完全焊接或栓焊混合的连接方式,在 Grasshopper 中嵌入焊缝体积算法,自动计算坡口体积,误差率从人工计算的 ±5% 降至 ±1.2%。

图 8 参数化计量统计

(二)算量阶段 :多维协同与动态校准

三算对比机制 :建立 BIM 模型量(M)、设计量(S)、清单量(Q)的动态对比表,设置预警阈值(±3%),触发时启动人工复核。

数据接口开发 :开发数据转换插件,实现构件编码、材质属性的无损传递,坐标误差从 ±5mm 降至±1mm。

工艺参数集成 :在模型中嵌入焊接变形系数(如 Q345 钢材收缩率0.8mm/m),自动修正构件理论尺寸,减少工艺误差影响。

(三)施工阶段 :智能监测与闭环管理

现场实测表明,T3 节段安装轴线偏差均值 1.8mm,优于规范允许值(5mm)。

物联网实时监控 :在关键节点布置应变传感器与倾角仪,实时采集构件受力与变形数据,通过 API 接口接入 BIM 平台,动态调整算量模型。如钢箱梁顶推过程中,实时监测导梁变形,修正算量误差 2.3%。

偏差追溯系统:建立“问题发现 - 原因定位 - 模型修正 - 验证闭合”管理闭环,记录全流程数据,实现偏差追溯效率提升 80%。

五、应用成效与行业启示

(一)精度提升与效率突破

算量精度 :实施全流程管控后,钢结构算量综合误差从 8.3% 降至3.2%,其中复杂节点误差控制在 2% 以内,满足《钢结构工程施工质量验收标准》要求。

工期效益 :算量周期从 45 天缩短至 16 天,现场返工率下降 62%,主塔施工工期提前 35 天完成。

成本优化 :减少设计变更 26 项,节约钢材损耗 3.8%,核算优化成本 460 万元,间接提升企业信用评级。

(二)标准化成果与示范应用

项目形成《龙岗路非对称大跨度钢结构斜拉桥建造关键技术与应用研究》6 项专利、1 项工法和团体标准等,获中国公路学会“交通 BIM 工程创新奖”等 7 项国家级 BIM 奖项。相关技术在合肥南二环西延及宿松路快速化改造工程中推广应用,平均算量精度提升至3.5%,形成可复制的行业解决方案。

六、结论与展望

(一)研究结论

BIM 技术通过参数化建模与多维度算量,可显著提升桥梁钢结构算量精度,综合误差控制在 3.2% 以内。模型漏建、数据交互误差与工艺参数缺失是主要偏差来源,需通过标准化建模、接口开发与实时监测进行全流程管控。

“三算对比 + 智能监测”机制可实现算量偏差的动态校准,为施工成本与进度管理提供精准数据支撑。

(二)未来展望

融合 AI 算法开发智能算量系统,自动识别图纸漏项与构造冲突,进一步提升建模效率 ;探索 BIM 与数字孪生技术的深度融合,实现钢结构全生命周期的动态算量与性能预测 ;推动行业标准制定,统一钢结构 BIM 算量规则,促进全产业链数据协同。

(作者单位:安徽水安建设集团股份有限公司)

摘自《中国建设信息化》2025年10月下